SSD PRODUCTION PROCESS

SSD生产流程

来料检查

来料检查 锡膏印刷

锡膏印刷 贴片

贴片 回流焊接

回流焊接 AOI外观检查

AOI外观检查 全自动分板

全自动分板 K1开卡

K1开卡 RDT

RDT K2二次开卡

K2二次开卡 BIT

BIT K3测试

K3测试 QA检查

QA检查 组装

组装 包装

包装 出货检查

出货检查

来料检查

对产品质量的严格把控是众芯合创一贯的生产理念,从来料检查这个步骤就开始了,对采购进来的原材料、部件和产品,都会全部做品质确认和查核,确保产品品质,对不合格的产品拒收。

锡膏印刷

工程师将回温正常的锡膏放少量到印刷机的钢网上,然后对板子进行试印刷,印刷后观察PCB焊盘位置的锡膏是否符合标准,这个过程要注意板子的短开路状况。众芯合创的SMT车间锡膏印刷工艺,从采购优质的锡膏印刷到制定SMT锡膏印刷的标准工艺流程,这些步骤都是为了品质。工程部在印刷前会负责该指引的制定和修改,实际过程中也不断优化和改善不良工艺,丰富的经验保证工艺正常运行。

贴片

工程师把印刷好的PCB板子放在治具上,通过自动送板机传送到SMT贴片机进行贴片,机器识别到PCB板时就会自动取料进行贴装。这个流程采用先进的机器,经验丰富的工程师会将贴片机调节到最佳工作状态,将器件精准贴装到PCB板指定焊盘上,贴出来的第一片板要首件检查,检查元件的规格、贴装位置、元件极性、漏贴状况和锡膏印刷等状况。

回流焊接

回流焊是通过重新熔化预先分配到印制板焊盘上的膏装软钎焊料,实现SMT元器件焊端与印制板焊盘间机械和电气连接的软钎焊,这个流程主要是靠热气流对焊点的作用。

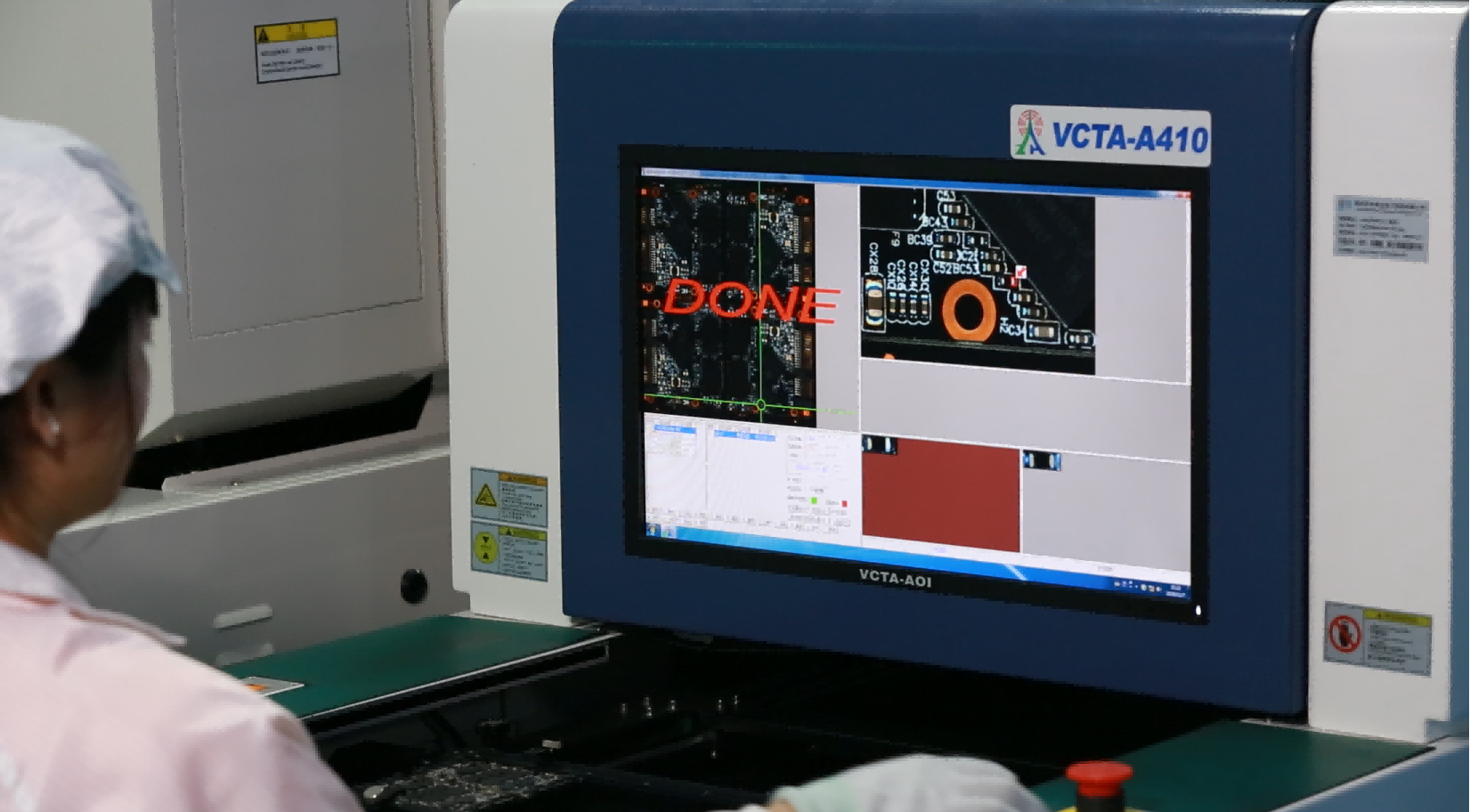

AOI外观检查

检测是对组装完成的PCB组装板进行焊接质量检测和装配质量检测,AOI检测是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备,当自动检测时,机器通过摄像头自动扫描PCB,采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出PCB上缺陷,并通过显示器或自动标志把缺陷显示和标示出来,供维修人员修整。众芯合创采用的是先进的设备,利用AOI光学检测、飞针测试仪并进行ICT和FCT功能测试,保证产品的品质完善。

全自动分板

全自动分板速度快,效率高,节省人力。

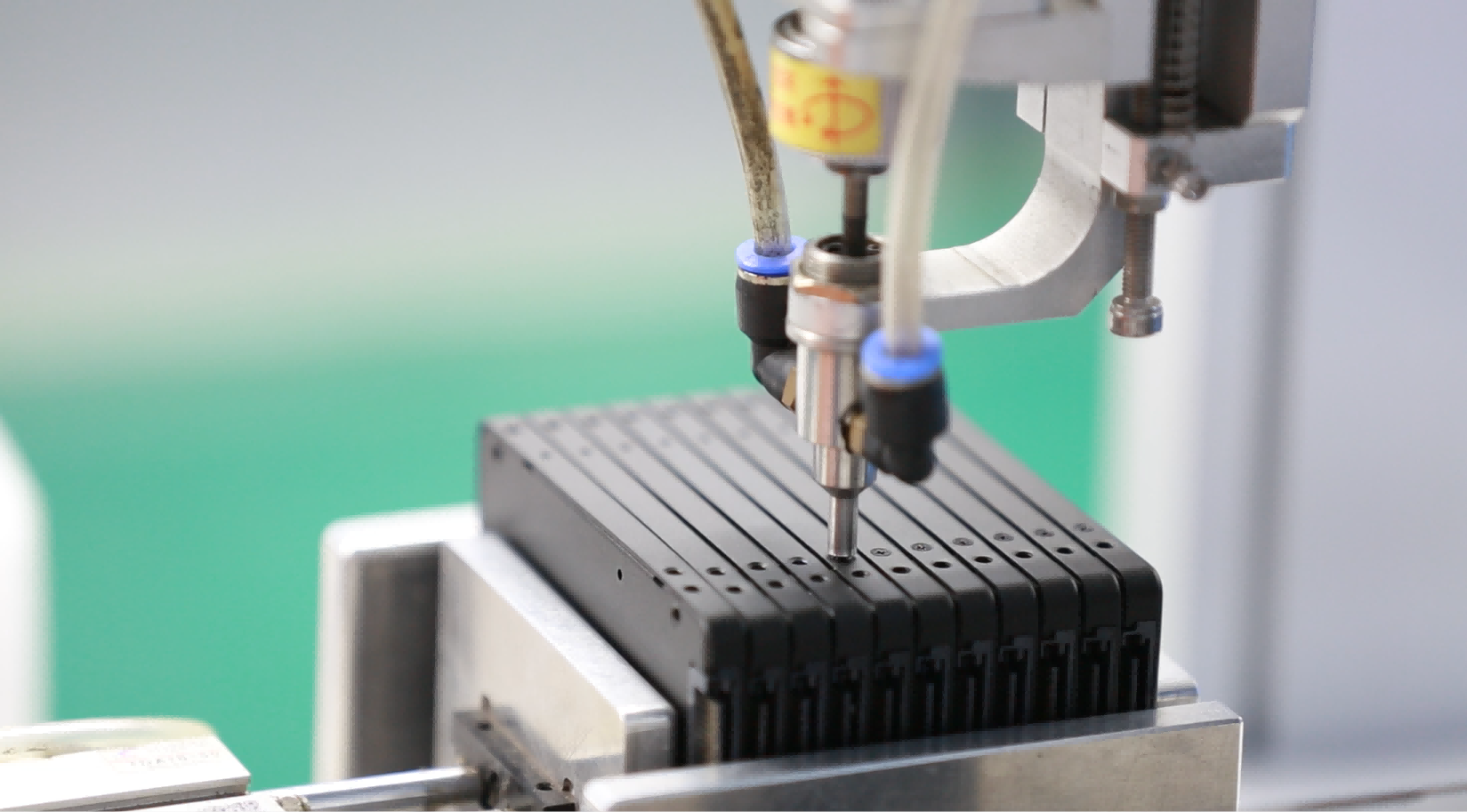

K1开卡

质量完好的板子会进行功能检测以及开卡,开卡主要是输入客户的资料进行验证SSD的读写性能。

RDT

也叫可靠性测试,硬盘由主控芯片、NAND Flash颗粒、PCB板、电子元器件等构成,在这里,工程师设置好RDT测试线的参数、指标和流程操作,对产品通过高低温和常温测试,可以筛出芯片的坏块,不能让坏的产品流入客户那里。

K2二次开卡

在进行高低温和老化的产品后,工作人员会用工具以用户设定好的SSD基本信息、NAND ID、缓存芯片(可选)等信息,生成一个专门用于待开卡的SSD的一个定制固件,并将该固件写入到主控自带的 ROM 中,同时会进行固件的校验和测试。

BIT

质量好不好,测了就知道,产品质量把控关键还是工艺生产环节的极致追求,众芯合创的BIT测试包括老化、通断电、读写速度测试、休眠、重启、震动测试、全盘检测等,采用定制的先进设备,保证了测试的准确性。

K3测试

这也是产品在众芯合创最后一次开卡测试流程,与k1和k2的开卡步骤相同。

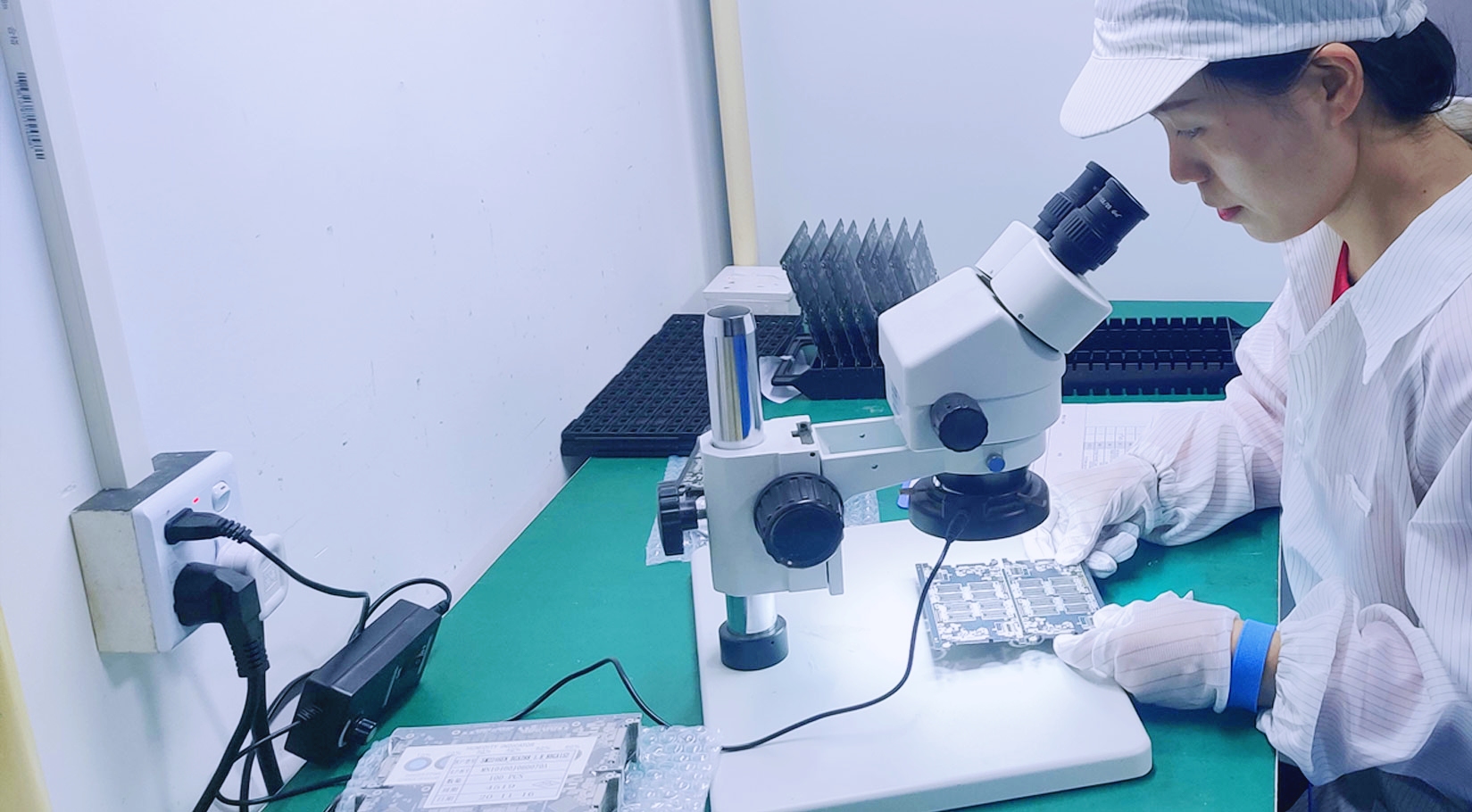

QA检查

功能好的板子还需要自动检查,包括是否有虚焊、短路、开路、偏移和毛刺等,好的板子进入下一流程,异常的等待再次检测或者维修确认。

组装

经过了几轮测试之后的SSD就进到组装车间了,这个过程包括全盘测试、检测工序、贴标签、成品包装、OQC检验、仓库入库发货了。众芯合创采用半自动化的组装线,既能保证产品的组装精细度,也能保证组装的灵活度,组装产品还要经过质量部严格的检查,OK的进入下个流程。

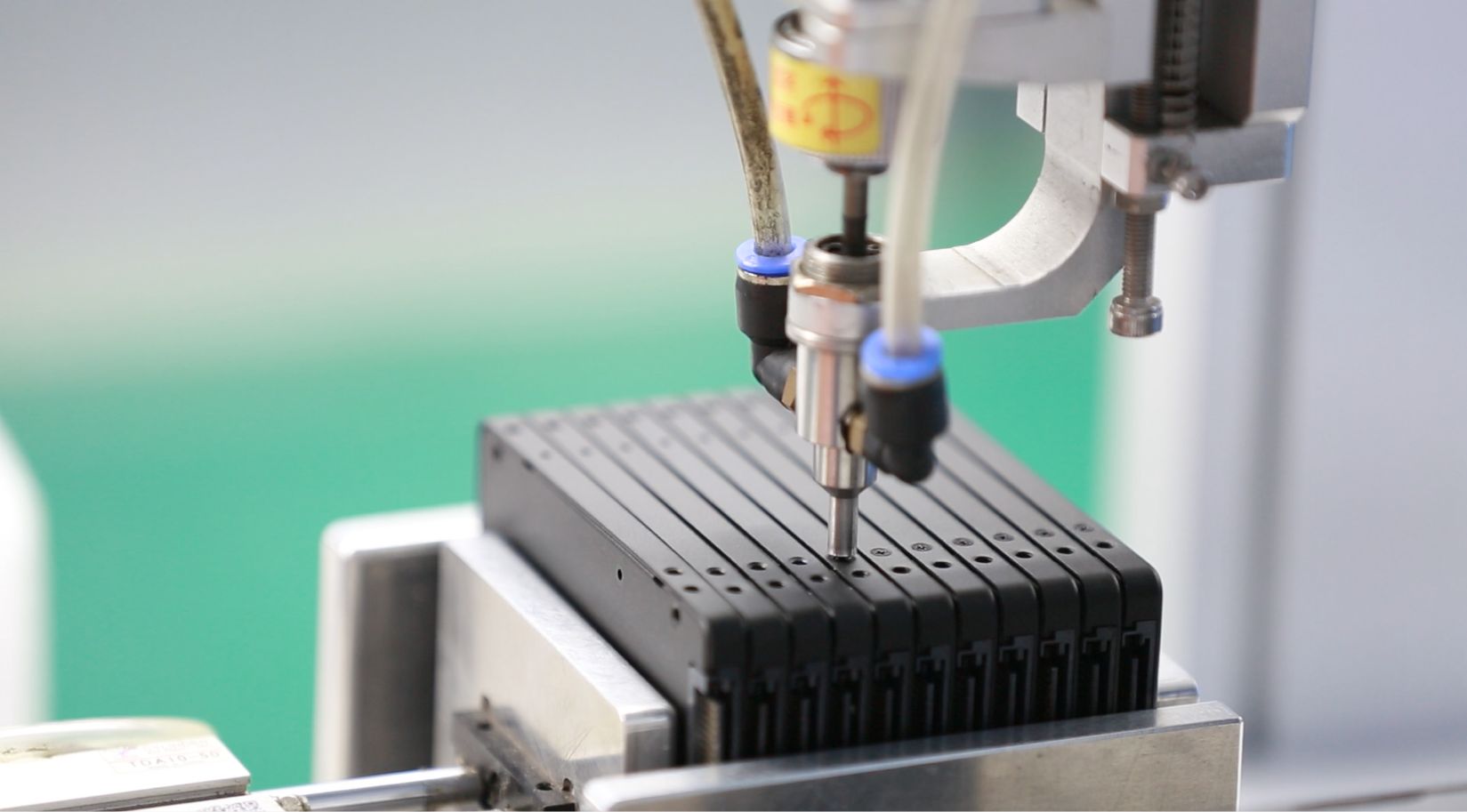

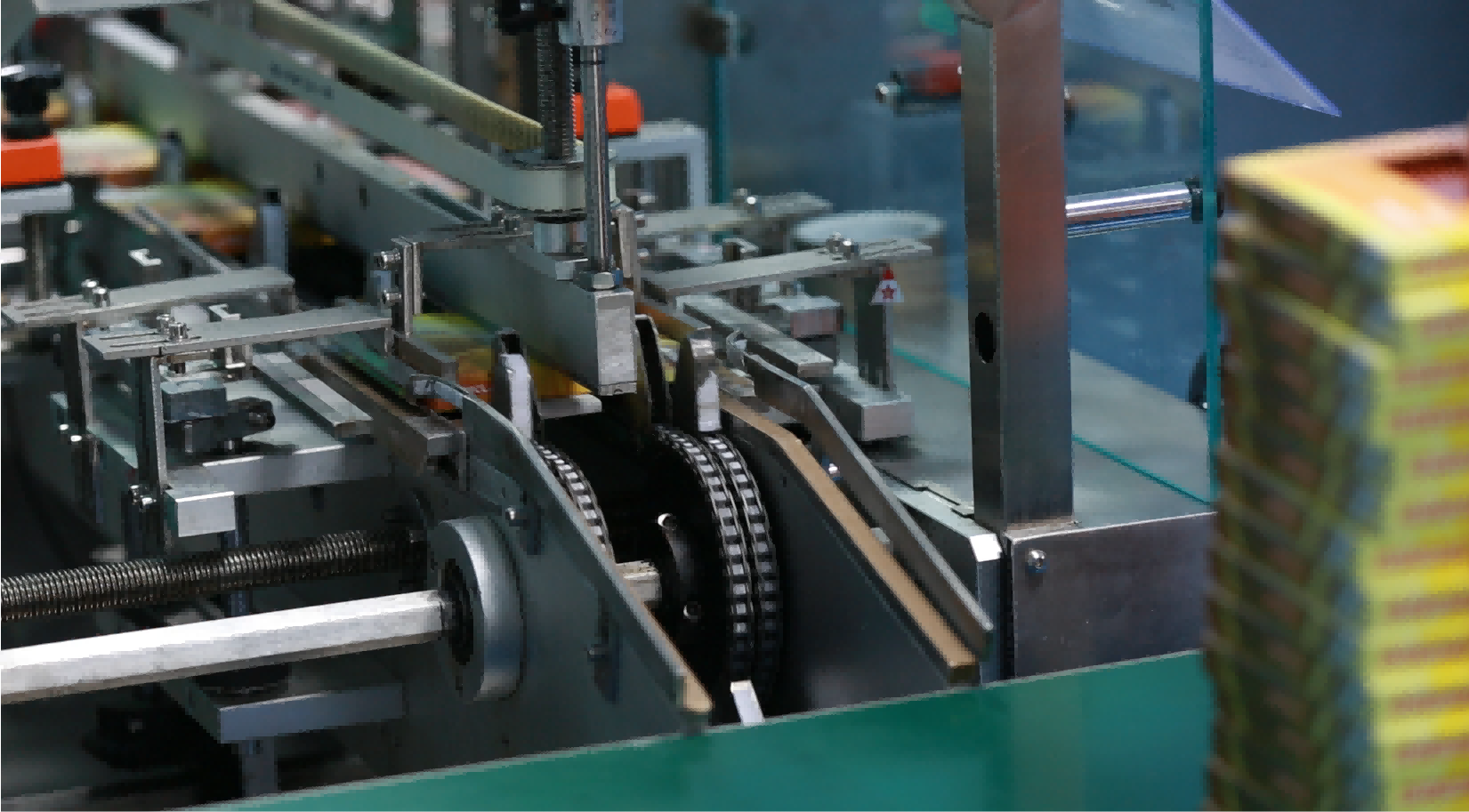

包装

从包装的物料选择到设置工人和机器的工作流程和要求,众芯合创采用先进的包装设备,组装线自动化程度高、包装快。半自动的机器生产取代传统人工上螺丝大大提升生产效率,机器和人工的结合质检模式降低操作失误机率,保证产品的一致化。

出货检查

产品出货前,众芯合创会对产品外观、性能、包装等检查,经检验合格的产品才能予以放行出货,出货检验结果记录也会根据客户要求提供给客户。

Processing ability

加工工艺能力

-

· 常规交期

常规打样(30pcs内):4天

微小批量(31-200pcs):5天

中小批量(201-500pcs):7天

-

· 日常产能

PCBA贴片400万点/日

插件后焊50万点/日

-

· 元器件服务

全套代料

部分代料

只代工

-

· PCBA焊接类型

表面贴片(PCBA)

插件后焊(THT)

-

· 最小订单量

1套起贴

-

· 元件尺寸

被动元件:贴装英制01005(0.4mm * 0.2mm),0201

BGA等高精IC:支持用X-ray来检测Min 0.25mm间距的BGA元件

-

· 最大零件贴装精度(100FP)

全程贴装精度0.0375mm

-

· 可贴PCB板类型

PCB硬板(FR-4,金属基板)

PCB软板(FPC)

软硬结合PCB

铝基板

-

· PCBA的电路板尺寸

最小板尺寸:45mm x 45mm(小于该尺寸的板需要拼板)

最大板尺寸:400mm x 1200mm

-

· 最大板厚

不大于3mm(样品无厚度限制)

免责条款

• 客户提供的物料不齐,但要求上线生产的,后续不承担补料

• 因来料引起的不良,比如PCB断线,物料假货,物料封装不对等我司不承担任何责任

• 生产过程中出现异常,需要沟通但无法联系到客户相关人员导致无法确认的,有权自行处理

• 因技术资料引起的贴装错误,我司不承担任何责任

售后服务

• 仅对贴装问题进行保修

• 保修时效:发货当天起30天内

• 无法提供上门维修服务

• 负责单程邮费

Our advantage

我们的优势

专业SSD固态硬盘、SMT贴片、测试、组装、代工

专业的工厂和管理,提供SMT贴片、测试和成品包装一站式服务

全新的自动高速SMT生产线,单日产能可达30K(双面贴片)

定制化的RDT测试设备,总接口数达到21K,日产产量可达63K

BIT测试柜近百个,近千台台电脑设备,单次可测四千个SSD,日产量达27K

成品包装部日产能达15K,机器与人工的结合,保证出货产品的质量。

对品质的把控求和对产品一致性的要求贯穿整个众芯合创的生产细节

about us

关于我们

/

众芯合创有限公司总部位于深圳,是一家主要以SSD固态硬盘生产经营为一体的高新技术企业,涵盖SMT贴片、测试、包装和PCBA售后维修服务的专业生产厂商。行业领先的高精度生产设备以及高质量的无尘防静电车间是产品品质保障的基础,工厂现有多条SMT全自动生产线,RDT和BIT测试产线,PCBA包装产线,产线均已经通过ISO9001质量体系认证和环境通过ISO14001环境体系认证。公司拥有优秀的管理及技术团队,现有员工100人左右,占地面积高达8300平方米,芯合创成立以来,坚持以一流的设备、工艺和管理,保证生产效率和产品品质,做好品质把控与生产创新,为客户提供定制化、专业化和多样化的服务,致力于成为国内最大的SSD存储代工企业,为客户创造更大的价值。

众芯合创有限公司总部位于深圳,是一家主要以SSD固态硬盘生产经营为一体的高新技术企业,涵盖SMT贴片、测试、包装和PCBA售后维修服务的专业生产厂商。行业领先的高精度生产设备以及高质量的无尘防静电车间是产品品质保障的基础,工厂现有多条SMT全自动生产线,RDT和BIT测试产线,PCBA包装产线,产线均已经通过ISO9001质量体系认证和环境通过ISO14001环境体系认证。公司拥有优秀的管理及技术团队,现有员工100人左右,占地面积高达8300平方米,芯合创成立以来,坚持以一流的设备、工艺和管理,保证生产效率和产品品质,做好品质把控与生产创新,为客户提供定制化、专业化和多样化的服务,致力于成为国内最大的SSD存储代工企业,为客户创造更大的价值。